軟齒面減速機在承載過載或沖擊時易發生齒面塑性變形,導致嚙合不良、齒輪間隙改變與振動增大。通過識別變形區域、控制退火/熱處理后再精研、選擇合適的齒輪對與修復工藝(激光/電火花/磨削)實現齒面復位與再嚙合,確保傳動精度與壽命。

軟齒面減速機齒面發生塑性變形,會影響傳動精度與設備性能,需及時修復。以下為實操方法:

一、修復前準備

1.設備與工具:準備高精度磨齒機、硬度測試儀、粗糙度儀、游標卡尺、千分尺、齒輪測量儀等設備,以及專用的研磨膏、潤滑劑、清洗液等。

2.故障評估:用齒輪測量儀測量齒形、齒向誤差,明確塑性變形程度。用硬度測試儀檢測齒面硬度,判斷是否因硬度不足導致變形。記錄磨損數據,為修復提供依據。

3.拆卸減速機:按順序拆卸減速機,標記各部件位置,避免重裝時出錯。將齒輪等零件用清洗液洗凈,去除油污、雜質,便于觀察和修復。

二、修復操作

1.輕微塑性變形修復:若塑性變形輕微,齒面僅出現少量凸起或凹陷,可采用研磨修復。

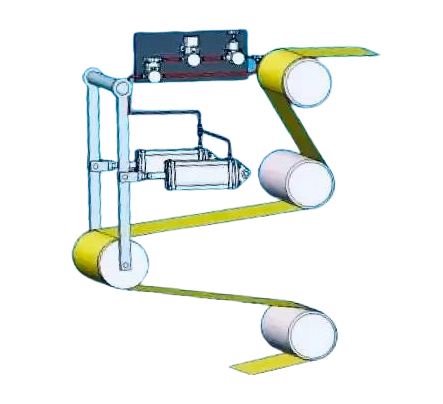

(1)在齒面上涂抹適量研磨膏,用專門的研磨工具(如研磨輪、研磨棒),手動或借助小型設備,沿齒面嚙合方向均勻研磨。

(2)研磨過程中不斷檢查齒面平整度,用粗糙度儀監控粗糙度變化,避免過度研磨。每研磨一段時間,用清洗劑清洗齒面,觀察修復效果。

2.中度塑性變形修復:對于中度塑性變形,需進行齒面磨削。

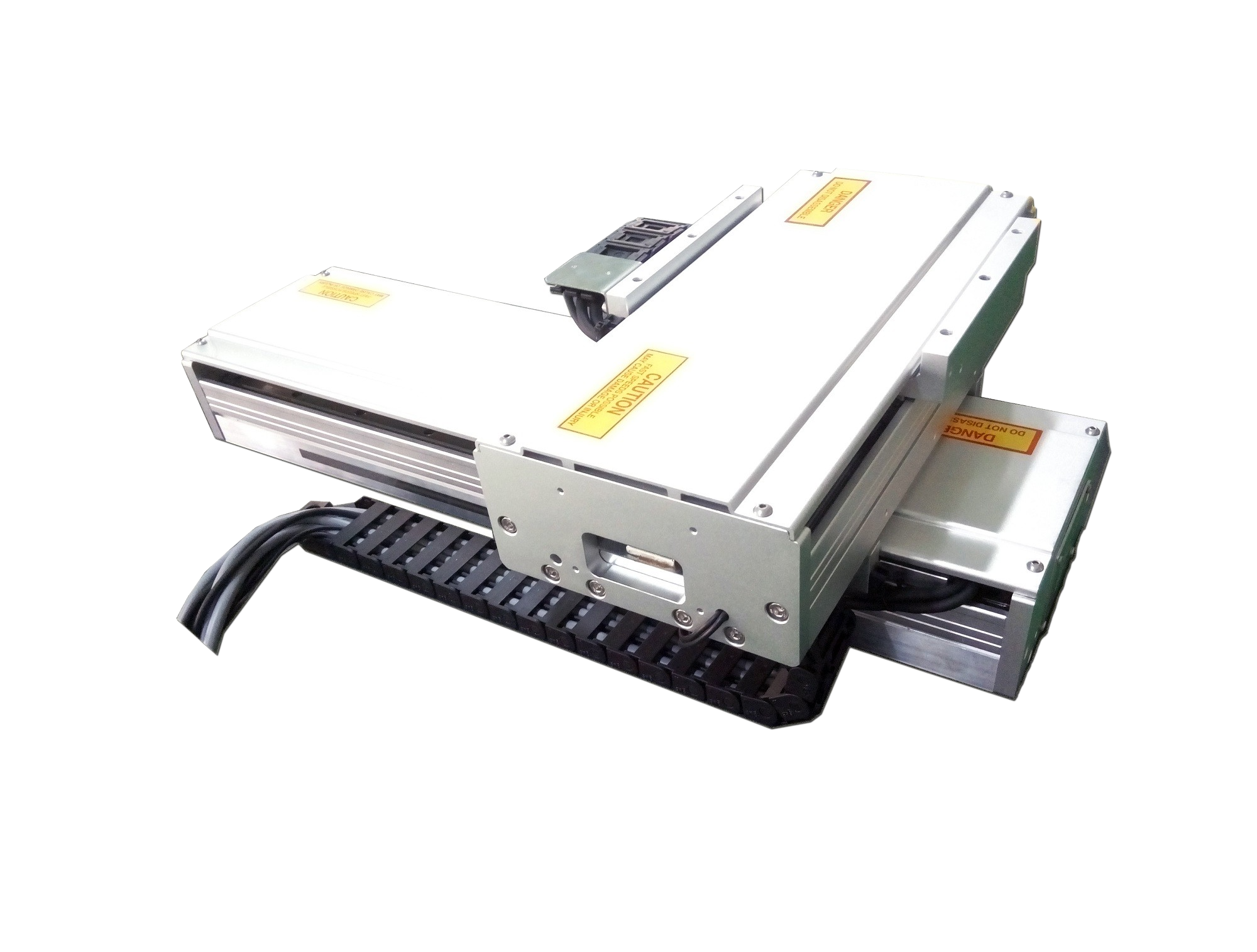

(1)將齒輪安裝到高精度磨齒機上,根據測量的變形數據,設置磨齒機參數,包括磨削深度、進給量、砂輪轉速等。磨削深度每次控制在0.05-0.1mm,避免一次磨削過多損傷齒面。

(2)磨削時,用冷卻液充分冷卻齒面,防止因高溫影響齒面硬度和精度。每磨削一層,用齒輪測量儀測量齒形、齒向,及時調整磨齒機參數,保證修復精度。

3.硬度提升處理:修復后,若齒面硬度低于設計要求,可進行表面淬火或滲碳淬火處理提升硬度。

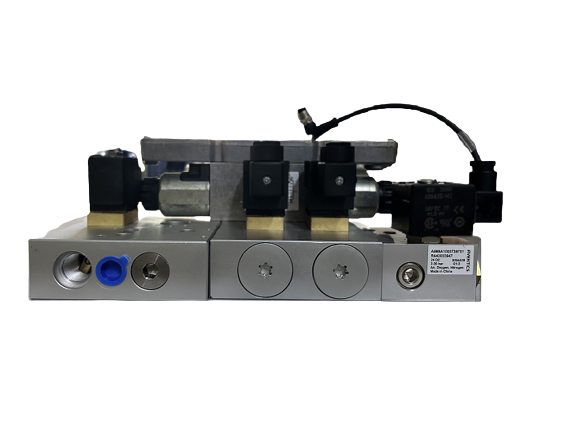

(1)表面淬火:采用感應加熱設備對齒面進行快速加熱,隨后噴水冷卻。控制加熱溫度在850-950℃,加熱時間根據齒輪尺寸和材質確定。淬火后,齒面硬度可提高HRC 30-40。

(2)滲碳淬火:將齒輪放入滲碳爐中,在900-950℃的高溫下,使活性碳原子滲入齒面。滲碳時間根據滲層深度要求確定,一般為2-6小時。滲碳后進行淬火和低溫回火處理,提高齒面硬度和耐磨性。

三、修復后處理

1.精度檢測:用齒輪測量儀全面檢測修復后齒輪的精度,包括齒形誤差、齒向誤差、周節累積誤差等,確保各項指標符合設計要求。用粗糙度儀測量齒面粗糙度,應達到Ra 0.8-1.6μm。

2.清洗與防銹:用清洗液徹底清洗齒輪,去除磨削、熱處理過程中殘留的雜質。清洗后,涂抹防銹劑防止齒面生銹。

3.裝配與調試:按標記將修復后的齒輪及其他部件裝配回減速機。裝配過程中,控制各部件安裝精度,如齒輪與軸的同軸度誤差不超過0.05mm,軸承游隙調整至合適范圍。裝配完成后,加入適量潤滑油進行空載和負載調試,運行過程中監測振動、噪聲和溫度,確保減速機正常工作。